這樣一輛電動車究竟從何而來?電池組是由誰制造的?這一切又是如何組合在一起的?請隨我們前往杰爾和因戈爾施塔特,在那里奧迪讓我們近距離觀察Q6 e-tron的生產過程。

轉型,這是個很“大”的詞語。向內燃機道別,隨之迎來電動化。這一切從哪里開始呢?當然是從工廠開始。汽車生產是一門哲學,它關乎遠見、驅動力、領導力、創造力和精確度。一切必須環環相扣,如果運行不同步或出現故障,那就太糟糕了。

這是指人和機器都得像齒輪一樣緊密配合?不盡然,但畢竟一切都與人有關,從首席執行官到生產線上的員工都包括在其中。反過來也是如此,因為沒有后者,首席執行官也無能為力。這也是在奧迪的休息室里時常會看到桌上足球旁邊擺放著時尚的木制家具的原因。一張臟兮兮的塑料椅子旁邊擺放著破舊桌子,上面有煙灰缸和瀝青的咖啡壺的?這種情況都是過去的事了。如今,一切都變得整潔、明亮、友好。

至少在奧迪這里是這樣的。我們就這樣進入了這個故事的核心,涉及到新款Q6 e-tron的生產,這款車基于PPE平臺打造,該平臺還有保時捷Macan和剛剛推出的奧迪A6 e-tron等車型。這樣的平臺都包括什么呢?主要是電動機和動力電子系統。這些都來自位于杰爾(Györ)的工廠。這座城市有13.3萬人口,還擁有古典建筑和現代化的大學,這里是優雅傳統與嶄新現代的交匯。

談到奧迪的發動機工廠,這里便是全球最大的動力總成制造廠。由于生而逢時,1993年,它在一塊空曠的綠地上建成,因此也使得奧迪能夠理想地進行生產規劃,而不必在有限的空間里建造,員工人數也從最初82人增加到1.2萬人,占地面積從80萬平方米拓展到510萬平方米。這也解釋了目前奧迪每年160萬臺發動機的生產量。

該穿上紅色的工人制服了,準備進入車間。在車間里,可以走進生產線,我也可以親自參與其中。今天,在杰爾生產的是Q6的電動機,包括同步電動機和異步電動機。明天,在因戈爾施塔特我們將完整組裝Q6 e-tron,包括電池。就像在現實生活中一樣,這些工作進展得就像不斷發生的新聞一樣快速,但是這并不意味著人們的工作會馬虎,甚至跳過安全培訓這一環節。每個人都必須遵守這種工作要求。因此,請穿好防護服,只走有標記的線路,小心所有移動的物體,不喝酒,不吸食毒品。騎車時使用手機將會被警告(黃牌),在叉車上出現不安全的行為則會面臨嚴厲的警告或處罰(紅牌)。不過,我本來也沒打算這么做。需要針對在高壓區工作的員工進行培訓嗎?沒必要,因為我們不是在高壓區域工作。我的工作是在轉子上安裝一個保護環,還有安裝轉子位置傳感器的金屬蓋,以防止其裸露在外。

這個外殼既包括電動機本身,也包括變速箱(傳動、差速器)。過去,變速箱是由外部供應商提供的,但現在奧迪自己在這里制造,并提高加工深度。一個重要的話題,如果你想擴展專業技術知識,電動機本身也包含了大量的技術。EA690 PPE(他們在這里還生產EA680和一種更小的電動機)應該高效且動力強勁。

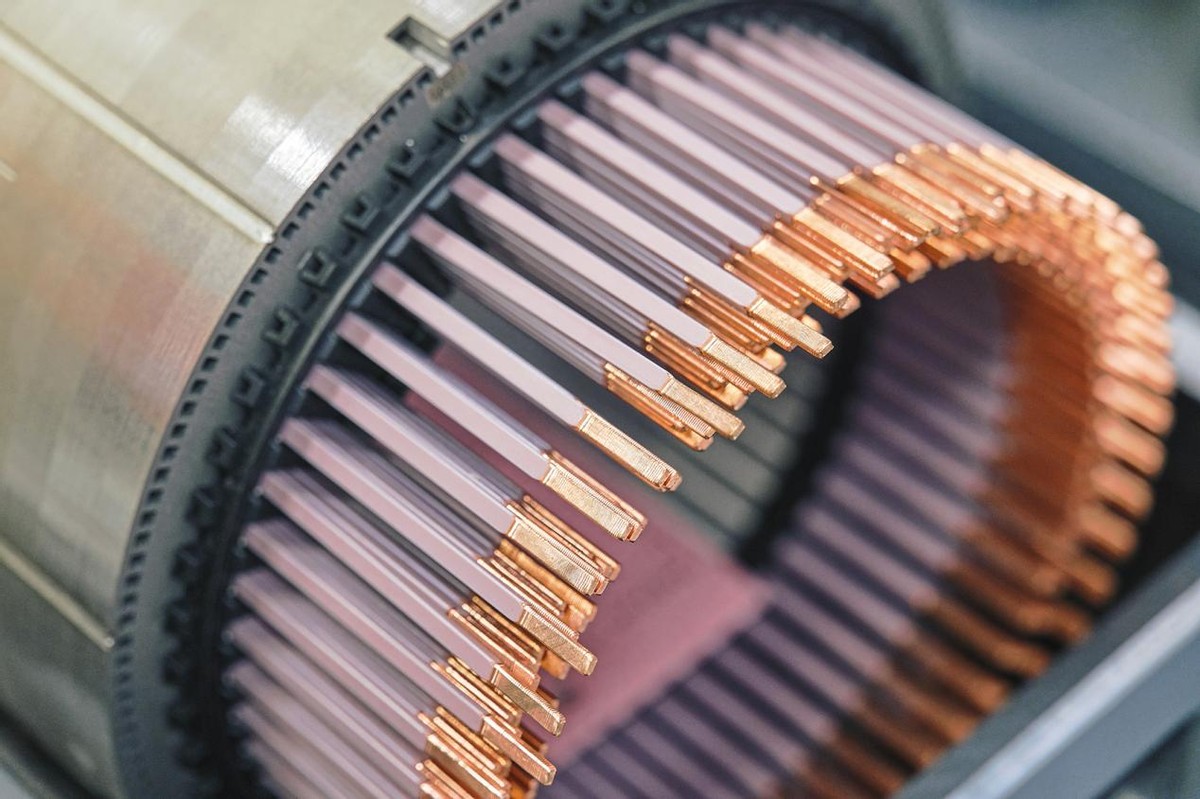

如果有人認為電動機制造的精密度已經隨著內燃機的消失而消失,那就大錯特錯了。轉子、定子和外圍設備中依舊蘊含著大量的高科技。這一切都與高轉速、小公差、精細控制、效率及冷卻相關。例如,Q6電動機依舊使用干式油冷卻系統,與高動態的發動機類似。該系統避免使用油底殼,通過泵來不斷循環油路,精確冷卻負載部件,從而提高效率和穩定性。電動機內部可通過噴嘴和通道識別。正如奧迪匈牙利公司動力總成生產總監羅伯特·布滕豪斯(Robert Buttenhauser)向我解釋的那樣,單是準確生產發卡定子(Hairpin)繞組就是一門科學。

每臺電動機有130個不同的針腳,因為它們在復雜的繞組邏輯中需要對應不同的半徑。最終的目的是實現銅的最佳填充率,但這需要大量的專業知識:剝皮,切割到適當的長度,三維彎曲以及最后的組裝。每個重達38千克的定子需要226個發卡定子、235個焊接點和140米長的銅線。

特別迷人的是:激光焊接。每對針腳的焊接周期為150毫秒,速度快到布滕豪斯需要用高速攝影來展示給我看。包括激光如何啟動,精確移動,加熱材料直至形成焊珠,然后以可控的方式冷卻。太酷了!而且,它展示了從微小到宏大的過程,這在某種程度上也很哲學。

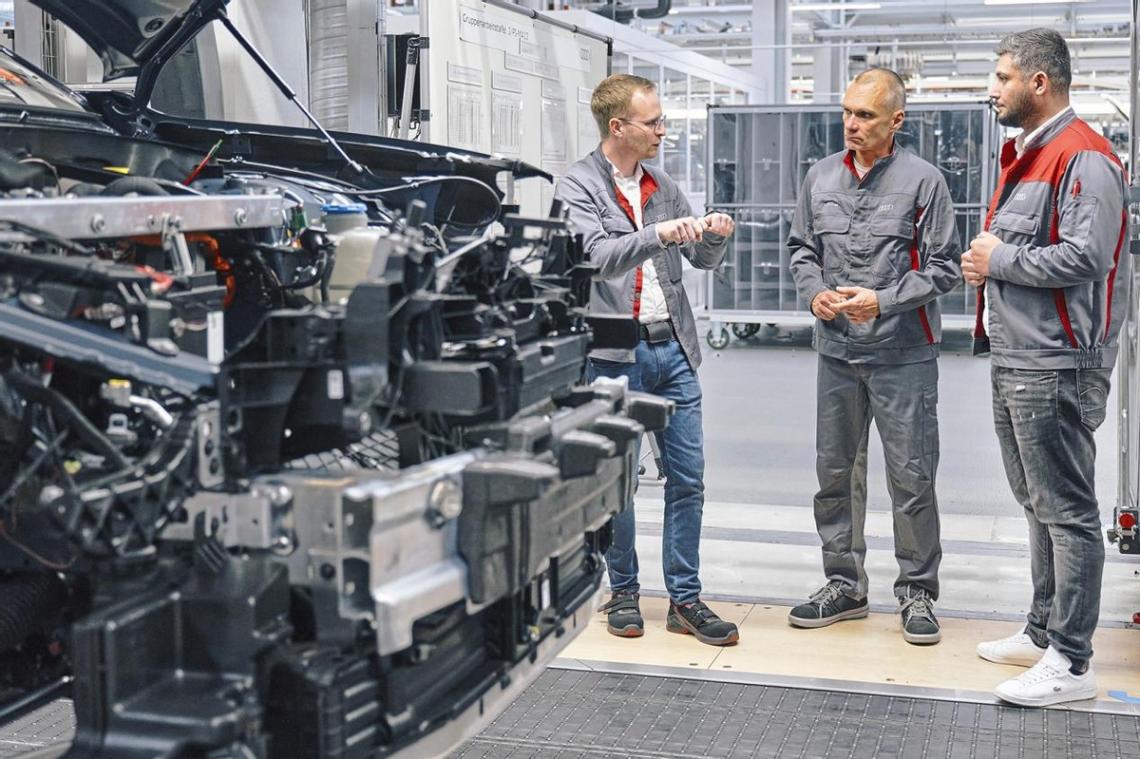

奧迪除了依靠橘色的庫卡機器人精確編排“芭蕾舞”,也還需要人。這些人對工作充滿熱情,而且在這里你會遇到很多這樣的員工。即使是在車間里他們也會用靈活的雙手向客人展示如何將電動機的轉子和定子組裝在一起。以異步電動機(ASM)為例,因為在永磁同步電動機(PMS)中,轉子是永久磁化的,這就增加了工作難度,使其變得復雜;在異步電動機上,我可以更好地使用各種工具。

在之前參觀大眾汽車工廠時,我已經熟悉電動EC扳手的操作,但帶有綠色和紅色LED顯示屏的機械扳手對我來說還是全新的。盡管如此,擰緊螺絲的工作還是非常順利的,就像是安裝轉子位置傳感器的金屬蓋一樣。這個蓋子可以保護永磁同步電動機轉子軸末端的塑料蓋。在這里,每臺電動機及其變速箱的精確性是如此重要,包括對電動機的牽引力和動力進行最終測試,以及檢查駐車鎖、所有執行器和油泵的功能。畢竟,在因戈爾施塔特,質量應該得到100%的保證。

這是我第二天的任務,開始跟隨電池裝配專家本尼迪克特·邁爾(Benedikt Meier)工作。在生產車間,即使是均勻、無氣泡地涂抹導熱膏也是一門小的科學。在72臺機器人的配合下,每天有300名員工組裝多達1000個電池組,實現了92個步驟的90%自動化程度。接下來是車輛組裝:在工人的監督下,我檢查電池組的連接插頭,因為即使看起來很牢固,也有可能松動從而導致故障。

為了確保連接的一致性,部門負責人丹尼爾·納格爾(Daniel Nagel)和他的團隊發明了壓力夾鉗并申請了專利。與人類的手和手指不同,這對鉗子總是以相同的力量夾緊。接下來是更為煩瑣的操作,例如正確地將電纜線束和充電口插到位。你必須準確知道該伸向哪里,每一個操作都需要花時間,直到每一處的完美到位。無論是在這里、在沖壓車間還是噴漆車間,處處都要求盡善盡美。

因戈爾施塔特的加工水準很高,而且還在不斷提高。我在下一站也能看到這一點。在那里,儀表盤被安裝到汽車中,并同時在A4、A5和Q6上進行共線生產。這就要求質量和靈活性,他們已經掌握了,你懂我的意思吧。因戈爾施塔特生產主管馬庫斯·鮑爾(Markus Baur)解釋說,駕駛艙的安裝尤為重要,因為它決定了接縫的位置。大約八名工人組成一個小組,理想情況下每兩小時輪換一次,以保證身體健康和工作內容的多樣性。此外,短時間內發現錯誤則尤為重要,這也是要設立多個檢查小組的原因。可能出現的故障通常會立即得到糾正。錯誤的運行時間越長,解決的難度就越大。因此,生產、檢查和最終確定是三位一體的,每個環節都要單獨處理。

“分離”的反義詞是“結合”,后者或者通常稱為“結婚時刻”。換句話說,就是底盤和車身結合在一起的那一刻。上半部分通過擺動支架送入,下半部分則已經準備就緒,然后兩臺攝像機對底盤進行掃描和檢查。剎車管路和套管位置必須完美地固定,因為一旦電池被擰緊就無法再做調整。我現在也可以參與組裝,將包括保險杠、車燈、前格柵和散熱器的部件安裝到車輛的前端。

梅蘇特·蘇岑(Mesut Süzen)組長用他十年的工作經驗向我解釋了相關設備。該設備由一個定位針進行中心定位,然后用螺絲固定整個部件。這聽起來很簡單,實際上并不容易。至少第一次操作不會這么輕松,但我們還有第二次。幸運的是,我在這里有一個精神上的伙伴:足球運動員托馬斯·穆勒(Thomas Müller)最近曾來做客,而且也參與了前端的組裝工作。

最后,與所有大眾汽車集團的工廠一樣,我們來到了第八站(最后一個檢查節點)——終點。在這里,經過完全檢查的成品車將離開工廠。我駕駛著一輛深灰色的Q6 e-tron離開,駛向世界。再見,保重!