前些年,新能源汽車行業(yè)出現(xiàn)過“芯片荒”“電池荒”,在一段時間內(nèi)對生產(chǎn)造成了制約,但影響很快就消退了,算不上“卡脖子”的問題。

核心原因在于供應鏈快速實現(xiàn)多元化,技術(shù)替代方案及時突破瓶頸(如固態(tài)電池、國產(chǎn)芯片)以及全球產(chǎn)能擴張迅速填補了缺口。

但新能源汽車確實存在可能“卡脖子”的零部件——電驅(qū)系統(tǒng),而且這個“殺手锏”掌握在我國手中。

永磁同步電機全球市占率超75%

稀土永磁為核心材料

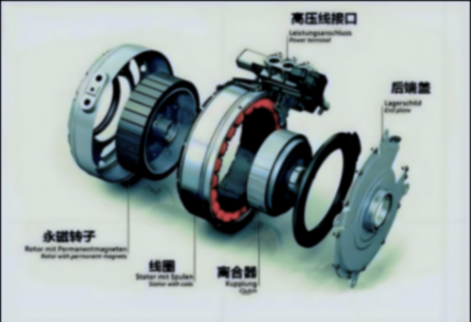

電驅(qū)系統(tǒng)作為汽車“新三大件”之一,直接決定著新能源車的性能和用車體驗。其中永磁同步電機憑借在效率、性能、適應性等方面的顯著優(yōu)勢快速普及,截至目前,永磁同步電機在新能源汽車驅(qū)動電機市場中占據(jù)超96%的份額,成為絕對主流技術(shù)路線。

之所以說電驅(qū)有可能成為卡住全球新能源汽車的關鍵零部件,是因為永磁同步電機中有一種不可或缺的原材料,那就是稀土。

永磁電機是靠以稀土元素(如釹鐵硼、釤鈷等)為基礎的永磁體提供強磁場實現(xiàn)高效運行的。而我國掌握著全球90%的稀土精煉產(chǎn)能和85%~90%的磁體出口,可以說我們在永磁電機領域擁有主導地位。

需要指出的是,稀土在汽車上的應用不只驅(qū)動電機,一些高端燃油車以及車上的特定精密部件也會用到稀土,但相對來說,燃油車對稀土的依賴程度較低,新能源汽車(尤其是純電動車)對稀土的需求則更剛性。

鑒于油電切換是大勢所趨,2025年全球新能源汽車銷量預計突破2500萬輛,每輛電動車平均需稀土磁體3~5公斤,僅此一項即催生年需求增量超10萬噸,因此有觀點認為,新能源汽車將成為稀土永磁的“終極戰(zhàn)場”。

第三方及產(chǎn)業(yè)世界數(shù)據(jù)顯示,2025年全球驅(qū)動電機市場規(guī)模預計達到2100億元,中國貢獻超50%份額,本土供應鏈從材料到成品的垂直整合能力成為關鍵競爭力。

中國“斷供”稀土

海外車企面臨兩難選擇

今年4月,中國商務部對釤、釓、鋱等7類中重稀土實施出口管制,直接導致高性能磁鐵供應銳減,一些海外車企和供應鏈企業(yè)“無米下鍋”,出現(xiàn)了“斷供停產(chǎn)”現(xiàn)象。

值得注意的是,我國對稀土采取的是“原料限制、成品放行”的策略,永磁體屬于稀土的初加工產(chǎn)品,出口受到限制,需要獲得審批許可,但永磁電機不受限。于是擺在海外車企眼前的有兩條路,要么采購中國的驅(qū)動電機,要么在華完成生產(chǎn)。

但選擇前者,要付出更高溢價。稀土出口管制推動鏑、鋱等金屬價格一年內(nèi)上漲超50%。以釹鐵硼為例,其價格從2024年的80萬元/噸攀升至2025年的120萬元/噸,直接推高電機成本(占整車成本的15%~20%)。

以永磁同步電機為例,稀土材料占其成本的20%,僅釹鐵硼磁體價格上漲就導致單車成本增加500~800美元。大眾、豐田等車企為維持產(chǎn)能,被迫接受中國供應商的"溢價條款",部分訂單價格漲幅達40%,使一些高端車型利潤率下降3~5個百分點。

若選擇后者,則需承擔新建工廠的固定資產(chǎn)投資,還有企業(yè)考慮將在海外生產(chǎn)的電驅(qū)半成品運回中國安裝永磁體。不過這些措施都與歐美“產(chǎn)業(yè)回流”政策背道而馳,也會面臨歐美關稅風險。

當然,還有第三條路——自力更生。雖然上到歐美政府,下到車企,都在試圖擺脫對中國稀土的依賴。比如美國《通脹削減法案》要求新能源汽車關鍵礦物必須部分來自本土或盟友國,但美國本土稀土冶煉產(chǎn)能僅占全球3%,短期內(nèi)難以滿足需求。

車企一方面努力尋找其他的稀土來源:比如豐田與澳大利亞Lynas合作,在西澳建設稀土分離廠,但該項目2026年才能投產(chǎn),短期內(nèi)仍需依賴中國供應。而且目前Lynas開采的稀土氧化物也需先運至中國提純,再返銷至歐美市場,這種“繞行”模式使供應鏈成本增加30%;還有很多企業(yè)想要通過稀土回收再利用解決“卡脖子”問題,可回收率和產(chǎn)業(yè)鏈也不及中國。

另一方面,車企也在嘗試靠技術(shù)創(chuàng)新“去稀土”:寶馬第六代電驅(qū)動系統(tǒng)采用無稀土磁阻電機,已在iX3車型上實現(xiàn)量產(chǎn);特斯拉下一代電機計劃完全棄用稀土,轉(zhuǎn)而采用感應電機技術(shù);我們的車企為了降低成本,也在開發(fā)無稀土電機,像比亞迪,就研發(fā)出了“無釹鐵硼”電機,可使成本降低40%。

然而,代價也是不可忽視的,非稀土電機的體積和重量普遍增加15%~20%,影響車輛空間布局和續(xù)航表現(xiàn)。寶馬第六代電驅(qū)動系統(tǒng)率密度下降了10%;大眾ID.系列車型為適配新型電機,電池包體積縮減8%,續(xù)航里程減少約50公里;比亞迪的“無釹鐵硼”電機性能也受限,無法適配高端車型。

中國電驅(qū)市占率接近一半

形成“資源-技術(shù)-市場”三維優(yōu)勢

筆者從智庫機構(gòu)標普全球汽車中國汽車供應鏈及汽車技術(shù)預測高級分析師楊潔處了解到,中國在稀土方面主導地位很強,傳導到了電機領域的磁體,短時間很難替代。即便是海外企業(yè)自研自產(chǎn)的驅(qū)動電機,其中也少不了中國材料或中國零部件。

更重要的是,中國已形成了從稀土開采、磁體制備到電機總成的完整產(chǎn)業(yè)鏈。弗迪動力依托比亞迪集團,實現(xiàn)“稀土-磁體-電機”閉環(huán)生產(chǎn)。相比之下,海外車企普遍依賴第三方供應商,如特斯拉需從日本電產(chǎn)采購電機,供應鏈響應速度慢于中國企業(yè)。

過去,高功率密度與低噪音技術(shù)的電驅(qū)國際專利布局,一直由日德企業(yè)主導,近些年我國快速趕超。工信部發(fā)布的《新能源汽車驅(qū)動電機能效限定值及等級》已于2025年1月強制實施,倒逼企業(yè)升級熱管理系統(tǒng)與硅鋼片工藝。2024年全球新增電機相關專利1.2萬件,其中中國占比達43%。我們在性能、集成度等領域已經(jīng)取得了諸多領先優(yōu)勢。

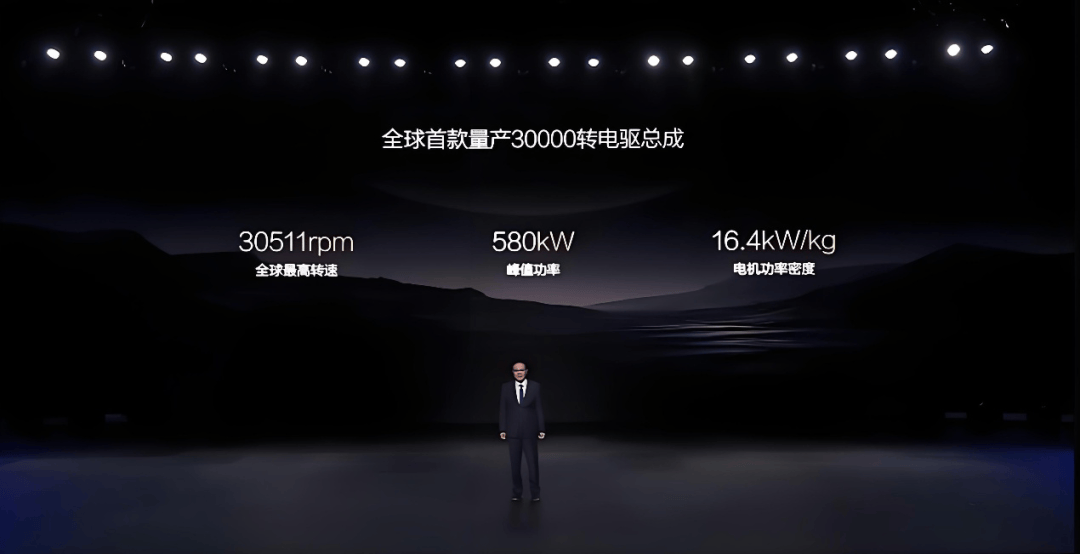

中國永磁同步電機效率達95.6%,與日本電產(chǎn)、德國博世等企業(yè)的96%水平接近。比亞迪最新發(fā)布的580kW電機已實現(xiàn)超跑級性能,功率密度達16.4W/kg;而華為AI能效優(yōu)化算法使電機系統(tǒng)效率提升至97.5%。吉利旗下的星驅(qū)科技以及比亞迪的弗迪動力,將電驅(qū)系統(tǒng)多合一技術(shù)推向了新高度,實現(xiàn)了12合1的創(chuàng)新。

同時,我國驅(qū)動電機正在形成“材料-部件-系統(tǒng)”的協(xié)同創(chuàng)新體系。例如,龍磁科技開發(fā)的LMS310釹鐵硼磁體剩磁強度達1.55T,上海寶鋼的35W270硅鋼片鐵損比進口產(chǎn)品低12%,均已應用于小鵬、比亞迪等品牌電驅(qū)系統(tǒng)。這種協(xié)同效應使中國企業(yè)在電機輕量化、NVH 優(yōu)化等領域建立起競爭壁壘。

目前,依托我國在全新新能源產(chǎn)業(yè)的引領地位,中國驅(qū)動電機系統(tǒng)裝機量位居世界第一,預計2025年全球市占率達42%,其中新能源汽車電機占比超65%。全球裝機量前十的企業(yè)當中,有6家都是中國企業(yè)。2025年上半年,弗迪動力裝機量達173.7萬臺,以27.7%的全球市占率位居第一。華為數(shù)字能源緊隨其后,裝機量69.8萬臺,全球市占率8.4%。特斯拉位居第三,2025年上半年裝機量32萬臺,全球市占率5.1%。

隨著中國新能源汽車走向世界,中國驅(qū)動電機系統(tǒng)也在積極開拓國際市場。除了技術(shù)優(yōu)勢,我們的規(guī)模化生產(chǎn)也帶來顯著的成本競爭力。中國驅(qū)動電機價格較歐美同類產(chǎn)品低20%~30%。

比亞迪、臥龍電驅(qū)等企業(yè)已成為歐洲車企核心供應商。臥龍電驅(qū)為奔馳、寶馬提供電機,成本較本土供應商低20%。比亞迪電機已進入特斯拉供應鏈,用于Model Y后驅(qū)版,成本僅為特斯拉自研電機的70%。2025年,中國驅(qū)動電機出口額預計可達480億元,主要流向東南亞(占比40%)和歐洲(34.2%)。

過去幾十年,在燃油車含金量最高的發(fā)動機+變速箱技術(shù)上,我們是追趕者,即使到今天,國產(chǎn)AT變速箱與愛信、采埃孚等國際巨頭相比仍有顯著差距。然而,邁入智電時代,中國汽車換道超車,不僅在電池、智艙智駕領域“遙遙領先”,也在驅(qū)動電機系統(tǒng)形成“資源-技術(shù)-市場”的三維優(yōu)勢,并在高效電機、高壓平臺、產(chǎn)業(yè)鏈協(xié)同等領域建立競爭壁壘。

盡管我們?nèi)悦媾R高端材料依賴、海外本土化競爭等挑戰(zhàn),但中國電驅(qū)憑借全產(chǎn)業(yè)鏈整合能力和政策支持,有望在2030年前將全球市占率提升至50%以上,成為全球新能源汽車動力系統(tǒng)的定義者。