日產(chǎn)和本田合并,會(huì)擦出什么火花?就在近期,日產(chǎn)和本田被曝出為了提高企業(yè)各自的經(jīng)營(yíng)能力,應(yīng)對(duì)特斯拉和中國(guó)新能源車企在全球范圍內(nèi)的競(jìng)爭(zhēng)力,雙方就業(yè)務(wù)整合正在磋商談判,至于最終會(huì)以何種方式達(dá)成聯(lián)手,不出意外最快下個(gè)月可能會(huì)有官宣消息,若成功合體,新聯(lián)盟的市場(chǎng)基本盤會(huì)超過800萬(wàn)輛,當(dāng)然了,如此龐大的銷量預(yù)期,肯定不再是單靠燃油車來實(shí)現(xiàn),打造全新的混動(dòng)、純電車型,才是本次合并計(jì)劃的核心所在,那么問題來了,這倆家日系車企聯(lián)手之后,會(huì)拿出什么新的技術(shù)呢?

i-MMD或加P4電機(jī)改插混,e-POWER用本田發(fā)動(dòng)機(jī)做增程?

成功聯(lián)盟后,日產(chǎn)和本田之間的相關(guān)技術(shù)和零部件等方面,必然將處于高度共享關(guān)系,也就是說,本田的第四代i-MMD技術(shù)和日產(chǎn)的e-POWER技術(shù),都會(huì)有更進(jìn)一步的優(yōu)化和調(diào)整,具體會(huì)怎么做呢?市場(chǎng)反映需求,需求引導(dǎo)技術(shù),以中國(guó)目前混動(dòng)技術(shù)趨勢(shì)看,最明顯的特征,是饋電油耗越來越低,純電和綜合續(xù)航里程越來越高,總結(jié)一句話,整個(gè)動(dòng)力系統(tǒng)“吃的少,跑的遠(yuǎn)”,而要在能耗和續(xù)航上找到平衡,就得匹配合適的電池容量,把發(fā)動(dòng)機(jī)優(yōu)勢(shì)發(fā)揮到極限,所以,在串并聯(lián)架構(gòu)的插混技術(shù)里,電池幾乎不會(huì)選擇小容量規(guī)格,由于包含串聯(lián)模式,插混專用發(fā)動(dòng)機(jī)甚至就是一臺(tái)增程器,再具體一些,其他主流技術(shù)就是在降低損耗、動(dòng)力響應(yīng),以及優(yōu)化NVH上了。厘清主流混動(dòng)技術(shù)的本質(zhì),再來看本田和日產(chǎn)的混動(dòng)技術(shù),第四代i-MMD和e-POWER,有兩個(gè)相似之處,即趨于純電的駕駛感受、只用小電池方案。

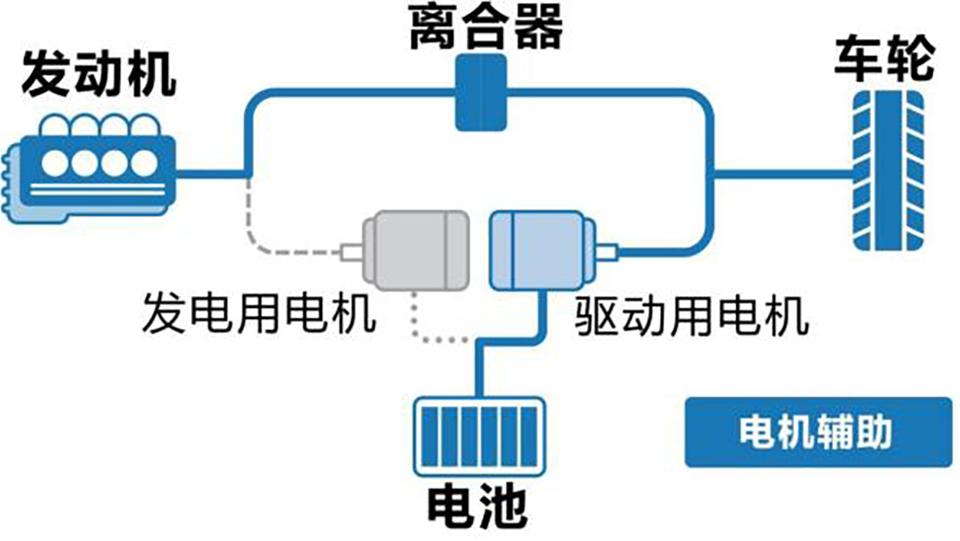

本田的第四代i-MMD,本質(zhì)上是通過2.0L阿特金森循環(huán)自吸發(fā)動(dòng)機(jī)和雙電機(jī)組成的混動(dòng)方案,注意,這里的雙電機(jī)不是獨(dú)立電機(jī),而是和發(fā)動(dòng)機(jī)曲軸平行的雙電機(jī)單元,一個(gè)只負(fù)責(zé)發(fā)電,一個(gè)只用來驅(qū)動(dòng),雙軸的布局,雖然解開了驅(qū)動(dòng)電機(jī)的體積限制,允許大馬力、大尺寸電機(jī)上車,但位置其實(shí)還是在前橋,動(dòng)力分流和調(diào)節(jié)車速,靠的是離合器來做機(jī)電耦合,所以這套方案的精髓,就是不用DHT混動(dòng)變速箱,沒有獨(dú)立電機(jī),四驅(qū)則要靠一根傳動(dòng)軸實(shí)現(xiàn),動(dòng)力單元追求小型化和高度集成。

只有起步和低速電池放電,提速或饋電后發(fā)動(dòng)機(jī)協(xié)同發(fā)電機(jī)充電,直驅(qū)在急加速和巡航介入,整套系統(tǒng)的邏輯是以電驅(qū)為主的串聯(lián)變種構(gòu)型,發(fā)動(dòng)機(jī)的戲份實(shí)則占多數(shù)工況,畢竟,這套技術(shù)設(shè)計(jì)之初,是基于油電混動(dòng)來的,就沒有考慮過大電池方案,盡管后來給到了18度電池并允許外充電,但這也嚴(yán)重侵占了座艙空間,比如雅閣e:PHEV的后備箱,就明顯多出來一層臺(tái)階式的隆起,一方面影響實(shí)用性,另一方面也影響了配重比,小電池更別談高倍率的充電效率。

日產(chǎn)的e-PWER是極為典型的小電池串聯(lián)混動(dòng)架構(gòu),由三缸可變壓縮比發(fā)動(dòng)機(jī)+電機(jī)+2.1度電池構(gòu)成,1.5T配前后雙電機(jī),1.2L沒有后電機(jī),和主流的串聯(lián)式增程技術(shù)最大的不同就在電池,既不能外充電,也不能儲(chǔ)存能量,動(dòng)力單元其實(shí)變相來自發(fā)動(dòng)機(jī),不同工況場(chǎng)景下,對(duì)動(dòng)力傳輸?shù)男视邢喈?dāng)高的要求,換句話說,e-POWER的綜合續(xù)航,完全是由發(fā)動(dòng)機(jī)效率和油箱容積決定的,想突破上千公里的綜合續(xù)航,基本非常難實(shí)現(xiàn)。所以,本田和日產(chǎn)的混動(dòng)技術(shù)方案,改革的第一刀就得砍掉小電池策略,由此誕生的第一項(xiàng)新技術(shù),就是電池底盤一體化,在不侵占座艙空間的前提下,支持大容量電池包上車。

第二項(xiàng)新技術(shù),很有可能就是基于本田第四代i-MMD展開的插混技術(shù)。用大電池包策略后,機(jī)械傳動(dòng)軸就不可能再出現(xiàn),想繼續(xù)做四驅(qū)版本,就得通過后橋增加P4電機(jī)來實(shí)現(xiàn),為何不是P2或P3呢?原因還是由于這套方案的精髓,就是發(fā)動(dòng)機(jī)后面沒有能集成電機(jī)的大體積變速箱,自然就沒有所謂的星型齒輪做功率分流,其本質(zhì)是通過離合器實(shí)現(xiàn)機(jī)電耦合,推到這里會(huì)出現(xiàn)兩種情況,其一,保留雙軸雙電機(jī),不解耦P1發(fā)電機(jī),與沃爾沃的解耦P1+ P4方案形成錯(cuò)位,前橋驅(qū)動(dòng)電機(jī)帶動(dòng)前輪,后橋的P4電機(jī)負(fù)責(zé)后輪,由此便能實(shí)現(xiàn)沒有傳動(dòng)軸的電四驅(qū)效果;其二,前橋改回同軸單電機(jī),純電動(dòng)力僅由P4提供,兩種情況下發(fā)電機(jī)都參與直驅(qū),如此一來,既沒有和國(guó)內(nèi)主流插混方案構(gòu)成技術(shù)重疊,又得益于機(jī)電耦合思路能減少磨損,有利于油耗,試想一下,當(dāng)軒逸用上這套插混方案,綜合油耗豈不是還能做到更低?關(guān)鍵是,獨(dú)立的P4電機(jī)馬力可以給到更大,提速表現(xiàn)豈不是可以變得更快了?

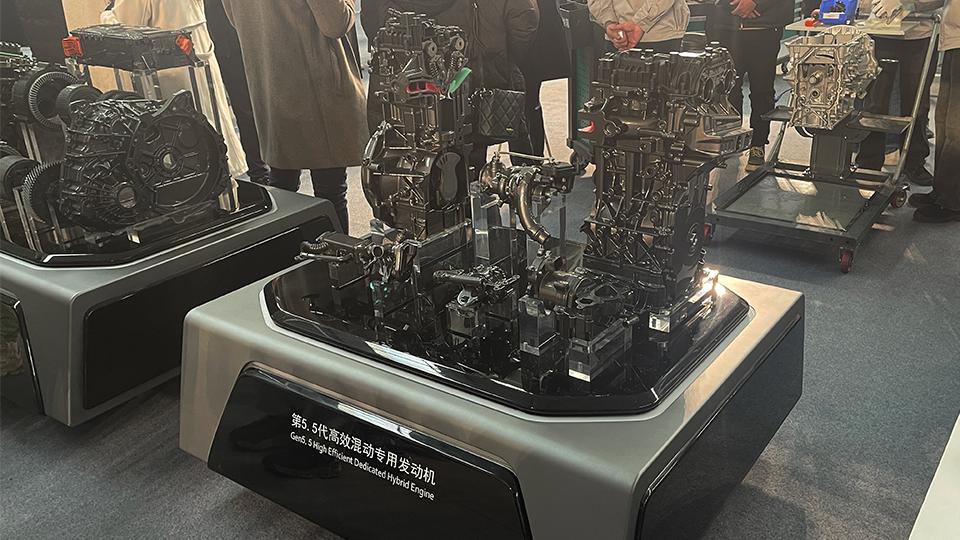

第三項(xiàng)新技術(shù),很有可能是基于日產(chǎn)e-POWER展開的增程式技術(shù)。出于研發(fā)、制造、設(shè)計(jì)、試驗(yàn)等成本考慮,回爐重新開發(fā)增程器基本沒有可能,目前來看可能性最大的方案,是直接把本田的LFB混動(dòng)專用發(fā)動(dòng)機(jī)改為增程器,從技術(shù)層面來看,其實(shí)是可以實(shí)現(xiàn)的,而且效果大概率會(huì)超過日產(chǎn)現(xiàn)有小排量可變壓縮比發(fā)動(dòng)機(jī)。目前國(guó)內(nèi)比較主流的幾款增程器,排量只有1.5T或2.0T,已使用的主流技術(shù),基本是深度米勒循環(huán)、350Bar高壓直噴,超高能量點(diǎn)火,可變截面渦輪、EGR、可變機(jī)油泵、停機(jī)活塞主動(dòng)控制、歧管噴射、缸內(nèi)直噴等,或者是重推整個(gè)缸體構(gòu)造,遵循大缸徑長(zhǎng)行程的思路來做。

上至F1賽車,下到民用車,本田的VTEC技術(shù)可以根據(jù)油門開度調(diào)整氣門正時(shí)和升程,進(jìn)而提升燃燒效率和功率輸出,散熱和進(jìn)排氣效率怎么辦?除了用雙層水套保證溫度之外,再加入進(jìn)排氣雙側(cè)的可變正時(shí)控制,就能讓進(jìn)排氣都變得智能起來,讓發(fā)動(dòng)機(jī)和配氣結(jié)構(gòu)形成智能協(xié)同,那振動(dòng)如何解決?答案在高強(qiáng)度曲軸和雙平衡軸,能直接抵消一二階的振動(dòng),提升NVH水平。阿特金森循環(huán)和米勒循環(huán)工作邏輯正好相反,所以本田的自吸發(fā)動(dòng)機(jī)在高轉(zhuǎn)區(qū)間并不會(huì)丟失扭矩,按照這個(gè)特性,在BSFC(有效燃油消耗率)上匹配到最合適的高效燃燒轉(zhuǎn)速,固定之后便能直接用以發(fā)電。

日產(chǎn)負(fù)責(zé)電池安全方案,合并后純電主打性能操控?

除了電池底盤一體化、重新調(diào)整插混和增程,日產(chǎn)和本田聯(lián)盟后,可能還有第四項(xiàng)新技術(shù)出現(xiàn),即圍繞純電汽車展開的。日產(chǎn)在這方面的核心技術(shù)是電池安全,比如日產(chǎn)Leaf曾是全球銷量最高的純電汽車,在累計(jì)銷量64.8萬(wàn)臺(tái)和累計(jì)210億公里中,電池一直保持了零自燃事故,所以合并后日產(chǎn)在純電領(lǐng)域的分工,可能就是主要來負(fù)責(zé)這部分任務(wù)。

日產(chǎn)的電池安全方案,和國(guó)內(nèi)主流電動(dòng)車企業(yè)對(duì)此的思路類似,都是從強(qiáng)化電芯和外部結(jié)構(gòu)入手,比如,通過雙組分聚氨酯自動(dòng)涂膠保證電芯安全和耐用性,一體式鋁制電池方艙,中間帶有六道強(qiáng)化鋁柱橫梁,能提升電池包耐擠壓碰撞強(qiáng)度,保護(hù)內(nèi)部的電芯和模組,電池艙內(nèi)設(shè)置了具備獨(dú)有雙防撞保險(xiǎn)杠的雙層疊式模組,三道車體1500MPa超高強(qiáng)鋼橫梁,底盤覆蓋樹脂裝甲,防止電池艙受到擠壓變形,干濕分離集成液態(tài)熱管理系統(tǒng),能讓電池始終處于最佳工作狀態(tài)等等。

至于電驅(qū)總成,不出意外還是會(huì)繼續(xù)用和小米SU7同源的TZ220XS系列,200kW起步,無疑是典型的大馬力電機(jī)思路,所以兩家日系車企聯(lián)盟后的純電產(chǎn)物,會(huì)繼續(xù)拿本田現(xiàn)有的e Architecture W平臺(tái)來做,而這套平臺(tái)本就支持高性能電驅(qū)、大容量高密度電池、純電專屬車架,所以肯定會(huì)選擇大馬力電機(jī)+大電池方案,高倍率快充自然也會(huì)出現(xiàn),而這樣也就是現(xiàn)在本田在國(guó)內(nèi)推出的新品牌燁,單電機(jī)后驅(qū),雙電機(jī)四驅(qū),所以不排除未來會(huì)以單電機(jī)做極致性價(jià)比產(chǎn)品,重點(diǎn)其實(shí)在雙電機(jī)四驅(qū)上,該如何理解呢?在底盤硬件配置上,這套平臺(tái)直接就給到了前雙叉臂+后五連桿,這兩套懸架的特點(diǎn)大家已經(jīng)非常熟悉了,也是目前新能源汽車應(yīng)用較多的懸架類型,舒適性或針對(duì)操控性的調(diào)教上限更高,1.2萬(wàn)噸一體化壓鑄,在減少焊點(diǎn)的同時(shí),強(qiáng)化了車身扭轉(zhuǎn)強(qiáng)度,當(dāng)然了,這也是降本的措施之一,所以復(fù)盤下來,可以看到的是有高鋼性、低重心、輕量化、馬大力以及能夠應(yīng)對(duì)橫縱應(yīng)力的懸架,這明顯就是沖著駕駛樂趣來的。

那會(huì)不會(huì)用上空懸+CDC阻尼減振,來進(jìn)一步挖掘舒適性呢?這套方案基本不會(huì)出現(xiàn),這是因?yàn)閑 Architecture W平臺(tái)已經(jīng)考慮到了車身側(cè)傾抑制和穩(wěn)定性,所以直接在前副車架上給到了雙重隔振,利用3D陀螺儀控制和一套ADS自適應(yīng)減振系統(tǒng)來阻隔路面的振動(dòng),不過從技術(shù)層面來講,這套ADS自適應(yīng)系統(tǒng)也是屬于通過控制油液調(diào)節(jié)阻尼的減振技術(shù),簡(jiǎn)單來說,是通過電磁閥調(diào)節(jié)減震器內(nèi)部的孔縫大小,從而改變阻尼力。在較硬的模式下,利用減小孔縫增加油液流動(dòng)的阻力,提供較大的阻尼回彈,適合激烈駕駛場(chǎng)景,在較軟的模式下,增大孔縫抑制油液流速,回彈行程便會(huì)變得更長(zhǎng),進(jìn)而實(shí)現(xiàn)舒適性目的。

但從本質(zhì)上來說,這套底盤系統(tǒng)仍屬于被動(dòng)式,和目前比較主流的主動(dòng)式懸架,區(qū)別就在沒有感應(yīng)器監(jiān)測(cè)路況,更沒有結(jié)合雷達(dá)等智駕感知硬件做提前調(diào)節(jié),不過,按照雙方已經(jīng)達(dá)成的SDV技術(shù)合作,我們也不能排除后續(xù)會(huì)有改變,但話又說回來,在本田和日產(chǎn)不斷被放大的成本壓力面前,這些新技術(shù)會(huì)盡快且順利落地嗎?